工場内で荷下ろし作業中に、製品落下事故が発生しました。なぜ起きたのか?怪我はなかったのか?対応はどうしたのか?など、検証しながら話していきたいと思います。何事も「急」が付くと失敗しますよね。今回の事故も「急」な操作が原因だと思われます。

もし同業者の方なら明日は我が身と思いながら、この様な事故例を気にかけて頂いて、安全対策に役立てて頂けたら幸いです。

この話に興味をもってくれたあなたには、どうなって起きたのかなど話していきますね。関係ないよって方も、いつ災いが起きるか分かりません。もしもの時に役立つ話ががあるかもしれませんので、読み進めて頂かたら幸いです。

落下原因

製品が落下した原因ですが、リフト作業者による操作ミスから起きたものだと思われます。(荷主先で会社が違うため作業手順など話をしていないので仮説になります。)どのように起きた落下事故なのか?

それは、製品の入った鉄箱容器を持ち上げる際に、フォークリフトのツメが容器の半分よりちょっと入ったくらいのところで持ち上げた事が原因と思われます。(落下した際、私は運転席側に居て死角でフォークリフトが見えませんでした。)

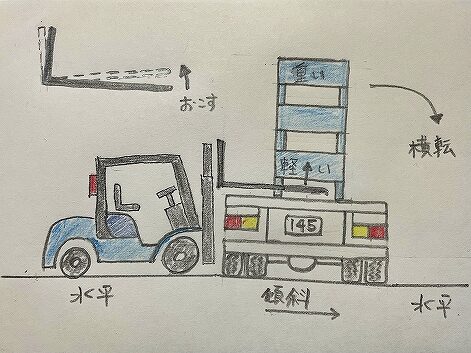

鉄箱容器は3段に重ねてあり、1段目より3段目の方が重い状態でした。そのため、重心位置が高いところにあり水平に持ち上げなかった事が原因で、バランスを崩して反対側に横転落下したようです。横転落下の原因は他にもありました。

荷下ろし場所に傾斜があり、停車中のトラックは運転席側に傾いていました。この事も複合的な要素となり、操作ミスと重なって落下事故につながったと思われます。

事故発生時のフォークリフトの位置ですが、下図のように水平の位置にいます。

車両を止めてある位置は運転席側(右側)に傾斜しているんですね。当然鉄箱容器はピサの斜塔のように傾いています。この時フォークリフトは鉄箱容器に接触しないように、鉄箱容器に対して平行になるようにツメをさします。

本来持ち上げるためにはリフトのツメを図の破線のように引きおこします。そして荷物を水平より少しリフト側に持ち上げれば横転する事はありません。しかし、この時の作業者はツメを引きおこさずに、そのまま上に持ち上げたと推察します。

鉄箱容器も重さがあるのでフォークリフトのツメもたわむんですね。なので相乗効果で更に傾きが増します。この事が原因で、3段目の鉄箱容器が重い事もあり、バランスを崩して右側に横転落下したと思われます。(横転落下の瞬間を見ていなかったのであくまでも推察になります。)

事故防止対策

以前私もフォークリフトの製品事故の経験があり記事にしてありますが、その事を踏まえて対策を考えたいと思います。今回の落下事故は明らかに、フォークリフト作業者の操作ミスとスピード重視の作業をしている事が原因なので、安全な速度で作業をする事を優先した方がいいと思います。

それと私の経験からですが、今回事故を起こしたフォークリフト作業者は、「指さし呼称」をしていませんでした。なので、対策として「指さし呼称」を推奨します。

なぜこの方法なのかは、注意喚起が目的です。指を指した先を「声を出して」確認することで事故防止に繋がります。例として、リフトのツメを差し込む時に「差し込みヨシ!」とか、製品を持ち上げた時に「バランスヨシ!」など、その場の状況に合わせて「掛け声」を考えると良いと思います。

ただし、「なれ」がでてくると漫然と作業をする事になり、事故を起こす原因となるので気をつける必要はあります。

指さし呼称とは、フォークリフトのツメの差し込み口を確認する時に、指をさして「確認ヨシ!」と声に出して作業をするやり方なんですよ!

フォークリフト操作の考察

製品の入った鉄箱容器が横転落下した際、私の位置からはどのようにフォークリフトのツメを差し込んだのか見えなかったので、あくまで推察になってしまいます。

私が普段から見ているフォークリフト作業者は、どちらかと言うと安全よりスピードを若干重視する傾向があります。今回の横転落下事故以外でも、私はこの作業者が過去に二度製品落下事故を起こしているのを見ています。

作業が早いのはいいのですが、度重なる落下事故を繰り返しているので、もう少しリフト操作を慎重にしてもらいたいと考えていました。なので、作業している時はリフトに近づかないように気を付けていたんですね。

すると「ガチャーン」とけたたましい音がしたので振り返ると、荷物が横転して荷台から落下していました。離れていた位置にいたので、荷物の下敷きにならずにすみました。なぜそうなったのか考察します。

まず、フォークリフトで製品の入った鉄箱容器を持ち上げる際、荷下ろし場所が傾斜している事や鉄箱の重心位置が高い所にあった事など、不確定な要因(重心位置は見ただけでは分からない)がありました。

しかし、フォークリフト作業者はスピード重視の作業(リフト操作など)をしている事もあって、それらの要因をあまり重視せずに、フォークリフト作業をしている事が原因と考えられます。

そして、荷下ろし場所が傾斜している事を考慮せず、フォークリフトのツメを傾斜に合わせた位置のまま荷物を持ち上げた事と、重心位置が高い所にあった事で、前方に傾きが生じて、横転転落したと考えられます。

製品の大きさが不揃いな鉄の塊なので、直撃したら大怪我は確実でした。もし打ち所が悪ければ大惨事になっていてもおかしくありません。現場作業の標語としても認知されていると思いますが、「注意一秒怪我一生」です。もう少し注意を払ってもらいたいですね。

また、作業場所の特性も考慮してフォークリフトの操作ミスを防ぐように心がける必要があります。作業量が多いのは見て解りますが、作業速度を重視せずに「安全第一」で慎重なフォークリフト操作をしてもらいたいですね!今回の横転落下事故は、安全に配慮が欠けていたと思われます。

まとめ

事故の原因について

- 製品の入った鉄箱の容器を持ち上げる際、フォークリフトのツメを平行な位置に合わせなかった事。

- 荷下ろし場が傾斜している事を考慮せずに、フォークリフトのツメが傾斜した状態で持ち上げた事。

- 荷物の重心位置が高い所にあった事。

事故が発生したのは、3つの要因が重なって発生したと考えられます。

対策について

事故防止の方法としては、作業場所の特性や荷物の状態など考慮して「急」なリフトの操作をしない事が、事故を未然に防ぐ方法として、「指差し呼称」を推奨します。注意喚起にもなり事故防止に役立つと思います。

作業量が多いとしても、作業速度を重視せずに「安全第一」で慎重なフォークリフト作業に努めてもらいたいですね!

今回の製品落下事故では、私の方に原因が無い事から、聞き取り調査などはありませんでした。どのような対策を考えているのか分かりませんが、その後も落下事故を起こした作業者は、相変わらずスピード重視の作業をしています。なのでこれから先も、一定の間隔で落下事故を繰り返すと思われます。リフト作業中は安全距離をとって対応するのが賢明ですね!